Sowohl Gesetze als auch Richtlinien fordern geeignete validierte Verfahren, um sicherzustellen, dass für Patienten, Anwender und Dritte keine gesundheitlichen Gefahren von aufbereiteten Medizinprodukten ausgehen. Grundlage ist in Deutschland das Medizinproduktegesetz, die Medizinprodukte-Betreiberverordnung (MPBetreibV) , die Empfehlung des KRINKO „Anforderungen der Hygiene bei der Aufbereitung von Medizinprodukten“, die Norm ISO 15883 (Reinigungs- und Desinfektionsgeräte), die Norm ISO EN 17665, der Leitfaden DIN SPEC 58929 sowie die Norm DIN EN 13060 (Dampfkleinsterilisatoren).

Björn Laschen, Dipl.-Ing. Iven Kruse

Der § 4 (2) der MPBetreibV verlangt: „Die Aufbereitung von bestimmungsgemäß keimarm oder steril zur Anwendung kommenden Medizinprodukten ist unter Berücksichtigung der Angaben des Herstellers mit geeigneten validierten Verfahren so durchzuführen, dass der Erfolg dieser Verfahren nachvollziehbar gewährleistet ist und die Sicherheit und Gesundheit von Patienten, Anwendern oder Dritten nicht gefährdet wird.“ Eine Validierung ist zunächst eine klare Beweisführung, dass Verfahren, Prozesse, Ausrüstungsgegenstände, Materialen, Arbeitsgänge oder Systeme tatsächlich zu den erwarteten Ergebnissen führen. Jede Validierung wird nach einem Validierungsplan durchgeführt, der neben einer Zielsetzung, ein Ablaufschema beinhaltet, in dem die Validierungsaktivitäten und Verantwortlichkeiten festgelegt sind. Die Norm definiert Validierung „ ein dokumentiertes Verfahren zum Erbringen, Aufzeichnen und Interpretieren der benötigten Ergebnisse, um zu zeigen, dass ein Verfahren ständig mit den vorgegebenen Spezifikationen übereinstimmt.“

/// Umsetzung der Prozessvalidierung

Mit der Veröffentlichung der KRINKO „Anforderungen an die Hygiene bei der Aufbereitung von Medizinprodukten“ wurde in der mitgeltenden Anlage 3 Inbetriebnahme und Betrieb von Reinigungs-Desinfektionsgeräten (RDG) zur Aufbereitung von Medizinprodukten und in Anlage 4 „Inbetriebnahme und Betrieb von Kleinsterilisatoren zur Aufbereitung von Medizinprodukten“ hilfreiche Angaben in Form von Checklisten für den Betreiber erarbeitet. Die Empfehlungen gelten grundsätzlich für den ambulanten und stationären Bereich.

/// Was fordert die Anlagen 3 und wie können die Forderungen umgesetzt werden?

Die Anlage 3 schreibt folgende Dokumentation vor: Eignung des RDG’s, Eignung des Aufstellungsortes und der Betriebsmittel beim Betreiber, Leistung des RDG’s, die Unterweisung des Personals im sachgerechten Betrieb des RDG’s, arbeitstägliche und chargenbezogene Prüfungen, die Freigabe der Reinigung und Desinfektion und periodische Prüfungen und Vorgehen bei Abweichungen.

Die Eignung des RDG’s wird durch die Typprüfung nach ISO 15883 im Gerätehandbuch dokumentiert. Das RDG mit der erforderlichen Zusatzausstattung muss geeignet sein Medizinprodukte semikritisch A/B bzw. kritisch A/B aufzubereiten. Die Dokumentation der Eignung des Aufstellortes und der Betriebsmittel wird im Raumbuch durch den Betreiber dokumentiert. Hier ist eine Zusammenarbeit mit dem Dienstleister oder Validierer zu empfehlen. Inhalt sind Aufstellraum und Art, Umgebungsbedingungen, elektrische Versorgung, Wasserversorgung, Abwasser, Wasserqualität sowie die Abstimmung der eingesetzten Prozesschemikalien auf den Aufbereitungsprozess. Darunter sind die RDG Prozesstemperaturen, ph-Wert, Wasserhärte und die Materialverträglichkeit der Medizinprodukte zu verstehen.

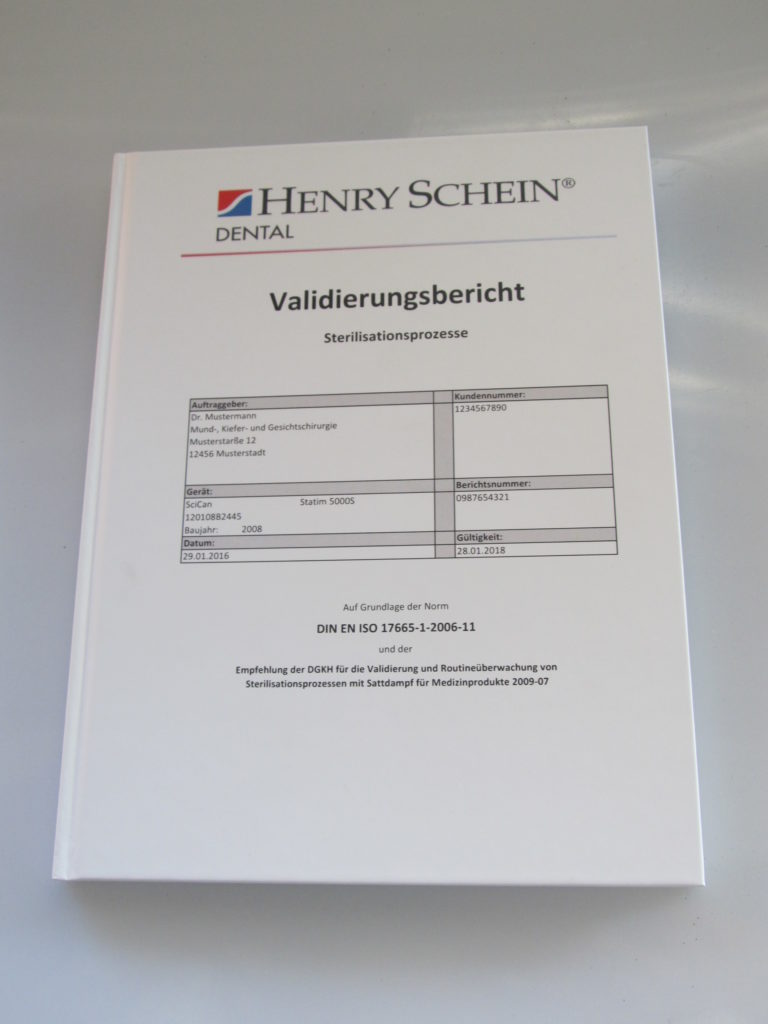

Die Validierung der Prozesse im RDG umfasst die Installationsqualifikation (IQ), die Betriebsqualifikation (BQ) sowie die Leistungsqualifikation (LQ). Die Dokumentation erfolgt im Validierungsbericht und beinhaltet Produktdatenblätter, die Messwertausdrücke sowie Fotos von der Validierung. Eine Hilfe bietet hier die Checklisten der Leitlinie Routineüberwachung maschineller Reinigungs- und Desinfektionsprozesse für thermostabile Medizinprodukte und zu Grundsätzen der Geräteauswahl (2014) von der DGKH, DGSV und AKI.

Die IQ beinhaltet die Bestell und Lieferung, die ordnungsgemäße Installation, Prüfung aller Anschlüsse, Medienversorgung, Leerkammerprüfung, Probelauf mit Testbeladung, sicherheitstechnische Einrichtungen, Gebrauchsanweisung, Wartungshandbuch, Einweisung in die Bedienung sowie was muss unternommen werden bei Störung und das Installations- und Übergabeprotokoll.

Die IQ beinhaltet die Bestell und Lieferung, die ordnungsgemäße Installation, Prüfung aller Anschlüsse, Medienversorgung, Leerkammerprüfung, Probelauf mit Testbeladung, sicherheitstechnische Einrichtungen, Gebrauchsanweisung, Wartungshandbuch, Einweisung in die Bedienung sowie was muss unternommen werden bei Störung und das Installations- und Übergabeprotokoll.

Die BQ umfasst die Dokumentation der Betriebsbedingungen und Betriebsmittel, die Positionierung der Sensoren zur Messung der Temperatur , Druck, PH, Leitwert, Desinfektionsbedingungen, Verriegelungen, Dosierung der Chemie, Wasserqualität. Es muss geprüft werden, der freie Ablauf der Rohrleitungen, die Kalibrierung der eingesetzten Messgeräte und Datenlogger, der Prozessablauf sowie die Störungsanzeige. Weiterhin beinhaltet die BQ die Gebrauchsanleitung, die Risikoeinstufung der Medizinprodukte, alle Beladungskonfigurationen Schwerpunkt ist die Nennung der schwierigsten Beladung für den Reinigungs- und für den Desinfektionsprozess.

Die Leistungsqualifikation (LQ) umfasst die Beladungsmuster mit den dazugehörigen RDG Programmen sowie die Betriebsbedingungen und Betriebsmittel die während der Prüfung verwendet worden sind. Es wird geprüft das Sprühsystem, der Sprühdruck, die Temperaturen mittels Datenloggern an mindestens 6 Messstellen, die Reinigungswirkung, die Desinfektionswirkung mittels A0 Wert, die Trocknung, Prozessrückstände mittels Leitwertmessung sowie die Dosierung der Chemie.

Außerdem ist Bestandteil der LQ die Festlegung der Chargen und Routinekontrollen im laufenden Betrieb, regelmäßige Einweisung des Personals und die Instandhaltung des RDG’s.

/// Was fordert die Anlagen 4 und wie können die Forderungen umgesetzt werden?

Die Anlage 4 schreibt folgende Dokumentation vor: Eignung des Sterilisators, Eignung des Aufstellungsortes und der Betriebsmittel beim Betreiber, Leistung des Sterilisators, die Unterweisung des Personals im sachgerechten Betrieb des Sterilisators, arbeitstägliche und chargenbezogene Prüfungen, die Freigabe der Sterilisation und periodische Prüfungen und Vorgehen bei Abweichungen.

Die Eignung des Sterilisators wird durch die Typprüfung nach DIN EN 13060 sowie die Angaben zum Prozesstyp durch den Hersteller anhand der CE-Kennzeichnung im Gerätehandbuch durchgeführt.

Die Dokumentation der Eignung des Aufstellortes muss im Raumbuch durch den Betreiber in Zusammenarbeit mit dem Dienstleister oder Validerer dokumentiert sein. Es umfasst die Merkmale des Aufstellraumes, die elektrische Versorgung, die Wasserversorgung sowie die Speisewasserqualität nach DIN EN 13060 Anhang C. Die Dokumentation der Installationsqualifikation (IQ) sowie der Betriebsqualifikation (BQ) des Kleinsterilisators liegt ebenfalls in der Verantwortung des Betreibers und wird in Zusammenarbeit mit dem Hersteller oder dem Validierer erstellt. Die Dokumentation umfasst eine Gebrauchs- und Wartungsanweisung, die Installations- sowie Übergabedokumente und den Validierungsbericht. Die IQ beinhaltet die Übereinstimmung des Bestell- und Lieferumfangs, die ordnungsgemäße Installation, die Prüfung der Luftleckage und die Leerkammerprüfung, den Sterilisationslauf mit der Testbeladung, die sicherheitstechnischen Einrichtungen des Sterilisators, Gebrauchs- und Wartungsanweisung, Einweisung in die Bedienung des Sterilisators sowie das Installations- und Übergabeprotokoll. Die BQ beinhaltet die Prüfung des Prozessüberwachungssystems nach DIN EN 13060 Anhang B, die Prüfung der schwierigsten zu sterilisierenden Beladung mit dem Medizinprodukt und der Verpackung. Außerdem wird bei der BQ die Luftentfernung und Dampfdurchdringung mit Hohlkörper (PCD) sowie das Fehlererkennungssystem nach Herstellerangaben geprüft. Die vom Hersteller des Sterilisators bereits durchgeführten Prüfungen und bereitgestellten Daten können für die BQ berücksichtigt werden und müssen nicht vor Ort wiederholt werden. Für die Sterilgutverpackungen sind die Normen DIN EN ISO 11607 und die deutsche Norm DIN 58953 zu beachten. Kritische Parameter bei Heißsiegelgeräten sind neben der Temperatur und dem Anpressdruck, die Breite der Siegelnaht von mindestens 6 mm.

Die Dokumentation der Leistung des Sterilisators enthält die Bedienungsanleitung mit Installations- und Übergabeprotokoll, die Risikoklassifizierung der zu sterilisierenden Medizinprodukte und die Beschreibung aller Beladungskonfigurationen. Besonders wichtig ist die Beschreibung der am schwierigsten zu sterilisierenden Beladung. Die Leistungsqualifikation (LQ) muss nach DIN 58929 und DIN EN 17665-1 durchgeführt werden. Sie beinhaltet die Festlegung der Prüfbeladungen einschließlich der Äquivalenzbeladung und den Nachweis der Sterilisation der Prüfbeladung. Das Erreichen der Sterilisationsbedingungen wird an den kritischen Stellen der Beladung durch Temperatur, Druck und Zeit bei Sattdampfbedingungen nachgewiesen. Mit dem unabhängig kalibrierten Messsystem (Datenlogger) sind die Temperaturen an der Referenzstelle, d.h. an der vom Hersteller oder Testlabor spezifizierten kritischen Stelle der Referenzbeladung, sowie der Kammerdruck zu messen. Ist der Nachweis durch physikalische Messung an kritischen Stellen nicht möglich, muss die Prüfung an diesen Stellen mikrobiologisch erfolgen. Die KRINKO widmet dem Einsatz der biologischen Indikatoren ein eigenes Kapital, um klarzustellen, dass Sterilisatoren nicht mehr halbjährlich beziehungsweise nach 400 Chargen mittels Bioindikatoren zu überprüfen sind. Diese Vorgabe stammt aus der gänzlich zurückgezogenen Norm DIN 58946-6. Die Nachfolgenorm ISO 17665-1/2 enthält diese Forderungen nicht mehr, stattdessen wird bei der Leistungsqualifikation die physikalische Messung gefordert und die mikrobiologische Methode ist als Ergänzung einzusetzen, falls die physikalische Messung an kritischen Stellen nicht möglich ist. Biologische Indikatoren sind kein Ersatz für die Validierung der Prozesse, sie können aber zusätzlich zur physikalischen Messung sinnvoll sein. Die LQ wird durch qualifizierte Validierer in Zusammenarbeit mit dem Betreiber durchgeführt und im Validierungsbericht dokumentiert. Weitere wichtige Festlegungen sind die Kontrollen im laufenden Betrieb, die regelmäßige Unterweisung des Bedienpersonals sowie Wartungs- und Instandhaltungsmaßnahmen. Der Nachweis der Sterilisationswirkung ist mittels des Prozessbeurteilungssystems nach DIN EN 13060 Anhang B oder eines Chargenausdrucks sowie mit Prüfkörpern DIN EN 13060 Anhang A zu führen.

Die Dokumentation der Leistung des Sterilisators enthält die Bedienungsanleitung mit Installations- und Übergabeprotokoll, die Risikoklassifizierung der zu sterilisierenden Medizinprodukte und die Beschreibung aller Beladungskonfigurationen. Besonders wichtig ist die Beschreibung der am schwierigsten zu sterilisierenden Beladung. Die Leistungsqualifikation (LQ) muss nach DIN 58929 und DIN EN 17665-1 durchgeführt werden. Sie beinhaltet die Festlegung der Prüfbeladungen einschließlich der Äquivalenzbeladung und den Nachweis der Sterilisation der Prüfbeladung. Das Erreichen der Sterilisationsbedingungen wird an den kritischen Stellen der Beladung durch Temperatur, Druck und Zeit bei Sattdampfbedingungen nachgewiesen. Mit dem unabhängig kalibrierten Messsystem (Datenlogger) sind die Temperaturen an der Referenzstelle, d.h. an der vom Hersteller oder Testlabor spezifizierten kritischen Stelle der Referenzbeladung, sowie der Kammerdruck zu messen. Ist der Nachweis durch physikalische Messung an kritischen Stellen nicht möglich, muss die Prüfung an diesen Stellen mikrobiologisch erfolgen. Die KRINKO widmet dem Einsatz der biologischen Indikatoren ein eigenes Kapital, um klarzustellen, dass Sterilisatoren nicht mehr halbjährlich beziehungsweise nach 400 Chargen mittels Bioindikatoren zu überprüfen sind. Diese Vorgabe stammt aus der gänzlich zurückgezogenen Norm DIN 58946-6. Die Nachfolgenorm ISO 17665-1/2 enthält diese Forderungen nicht mehr, stattdessen wird bei der Leistungsqualifikation die physikalische Messung gefordert und die mikrobiologische Methode ist als Ergänzung einzusetzen, falls die physikalische Messung an kritischen Stellen nicht möglich ist. Biologische Indikatoren sind kein Ersatz für die Validierung der Prozesse, sie können aber zusätzlich zur physikalischen Messung sinnvoll sein. Die LQ wird durch qualifizierte Validierer in Zusammenarbeit mit dem Betreiber durchgeführt und im Validierungsbericht dokumentiert. Weitere wichtige Festlegungen sind die Kontrollen im laufenden Betrieb, die regelmäßige Unterweisung des Bedienpersonals sowie Wartungs- und Instandhaltungsmaßnahmen. Der Nachweis der Sterilisationswirkung ist mittels des Prozessbeurteilungssystems nach DIN EN 13060 Anhang B oder eines Chargenausdrucks sowie mit Prüfkörpern DIN EN 13060 Anhang A zu führen.

Bei den täglichen Prüfungen sind die Sichtprüfungen der Kammer sowie der Dichtung, das Speisewasser und die Behälter zu prüfen. Bei der Funktionsprüfung sind der Vakuumtest, der Dampfdurchdringungstest mit PCD sowie die Registriereinheit durchzuführen. Die chargenbezogene Prüfung umfasst die Prüfung der Beladung und des vollständigen und richtigen Prozessablaufs sowie die Sichtprüfung der Verpackung. Abschließend müssen die periodischen Prüfungen dokumentiert werden.

Validierungen dürfen nur von Personen durchgeführt werden, die auf Grund ihrer fachlichen Ausbildung und ihrer durch praktische Tätigkeit bei der parametrischen und mikrobiologischen Prüfung von RDG und Sterilisatoren gewonnenen Erfahrungen sowie ihrer Kenntnisse insbesondere hinsichtlich der einschlägigen Bestimmungen und Normen über die erforderliche Sachkenntnis verfügen und in der Lage sind, Validierungen ordnungsgemäß und nachvollziehbar durchzuführen.

Nach Abschluss der Validierung wird ein Validierungsbericht erstellt. Durch die festgestellten Ergebnisse werden Vorschläge für die Optimierung der Prozesse erarbeitet und umgesetzt. Wichtiger Bestandteil ist die Festlegung, wann die nächste Leistungsqualifikation mit welchem Umfang stattfinden soll. Eine Koordination mit der Wartung ist sehr sinnvoll. . Es wird empfohlen mindestens einmal nach 12 Monaten bei RDG Prozessen und 24 Monaten bei Dampfkleinsterilisatoren eine erneute Leistungsqualifikation durchzuführen.

Die Leitlinie von DGKH, DGSV und AKI für die Validierung und Routineüberwachung maschineller Reinigungs- und Thermischer Desinfektionsprozesse für Medizinprodukte (2014) verweist auf den Betreiber. Der Betreiber hat die Verantwortung, dass die Validierung und die erneute Leistungsqualifikation durchgeführt werden. Der Betreiber ist für die Einhaltung der periodisch durchzuführenden Routineprüfungen, die im Rahmen der Validierung und bei der erneuten Leistungsqualifikation definiert und dokumentiert werden, verantwortlich.

/// FAZIT

Der § 4 (2) der Medizinprodukte-Betreiberverordnung (MPBetreibV) verlangt: „Die Aufbereitung von bestimmungsgemäß keimarm oder steril zur Anwendung kommenden Medizinprodukten ist unter Berücksichtigung der Angaben des Herstellers mit geeigneten validierten Verfahren durchzuführen. In der KRINKO „Anforderungen an die Hygiene bei der Aufbereitung von Medizinprodukten“ Anlage 3 Inbetriebnahme und Betrieb von Reinigungs-Desinfektionsgeräten (RDG) zur Aufbereitung von Medizinprodukten und Anlage 4 „Inbetriebnahme und Betrieb von Kleinsterilisatoren zur Aufbereitung von Medizinprodukten“ definiert hilfreiche Angaben in Form einer Checkliste zum Betrieb von Reinigungs- und Desinfektionsgeräten sowie Dampfkleinsterilisatoren.

Schwerpunkt der Anlage 3 und 4 ist die Validierung der Prozesse in RDG’s und Kleinsterilisatoren sowie Hinweise zum Einsatz von biologischen Indikatoren. Biologische Indikatoren sind kein Ersatz für die Validierung der Prozesse, sie können aber zusätzlich zur Prozessvalidierung sinnvoll eingesetzt werden.

– AUTOREN

Björn Laschen

Leiter technische Prüfprozesse

Henry Schein Dental Deutschland GmbH

Iven Kruse Dipl.-Ing. (FH)

Verkaufsleitung

ebro Electronic Geschäftsbereich der WTW GmbH

– KONTAKT

ebro Electronic Geschäftsbereich der WTW GmbH

Peringerstr. 10

85055 Ingolstadt

Telefon: 0841/954 78-0

E-Mail: ebro@xyleminc.com

Internet: www.ebro.com

– Literatur

- KRINKO „Anforderungen an die Hygiene bei der Aufbereitung von Medizinprodukten

- ISO 15883

- Routineüberwachung maschineller Reinigungs- und Desinfektionsprozesse für thermostabile Medizinprodukte und zu Grundsätzen der Geräteauswahl (2014)

- ISO 17665

- SPEC 58929

- EN 13060